今年以來,包頭工務段探傷車間結合全局及全段生產經營形勢,以及增收節支目標任務,在“適應新常態,創效作貢獻”主題宣講活動中,圍繞節支降耗、挖潛提效、科學檢修和養護等課題,引導干部職工以安全和效益為中心,以創新發展為主線,解難點、破難題、攻難關,不斷探索新工藝、新方法,積極開展技術攻關,努力提高生產效率。

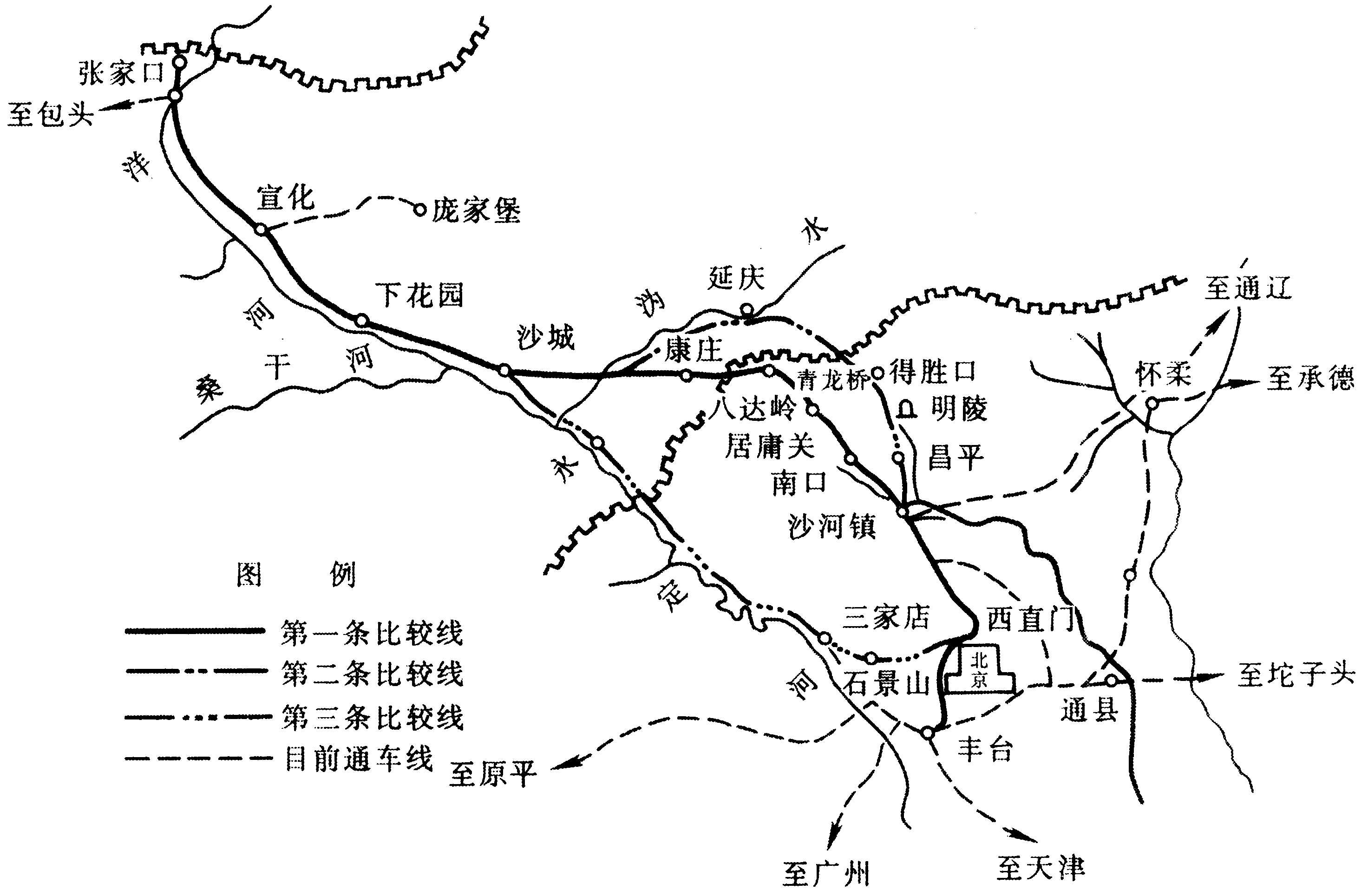

我們車間負責包頭工務段管內京包、包蘭、包西、集包、包白線以及包滿、包環線等1779.972km線路設備,2059組道岔設備的母材及焊縫探傷任務。近年來,隨著列車速度的提升,線路設備尤其是道岔設備,受道岔結構影響受列車沖擊也隨之增大,這就對焊縫探傷質量提出了更高的要求。從全局及全段斷軌情況來看,焊縫部位折斷占斷軌總數的50%以上,傷損全部位于軌腰或軌底,而焊縫軌腰和軌底的探傷是焊縫探傷的難點與重點。

為解決這一難點,車間從焊縫傷損發展規律著手,對傷損發生部位、大小和回波情況進行歸納總結,針對各部位探傷分別制定靈敏度校正方法、判傷標準及探傷卡控要點,并在實踐探傷中不斷改進探傷工藝,最終提出了根據回波水平距離準確量取探頭至傷損位置,結合焊筋外觀對軌顎及軌底部位進行判傷和使用0°及雙45°探頭利用穿透探傷對軌腰部位進行重點檢查的“金點子”,避免了因漏檢而產生的斷軌事故。

對焊縫軌腰軌底探傷方法的研究,不僅明確了鋼軌探傷儀對可疑回波的判斷分析和復核方法,更對焊縫探傷儀在焊縫探傷過程中存在的盲區采取了補強措施。該方法檢出率高,便于操作,可行性強,操作簡便,相關技術指標容易控制,可有效提升工作效率和探傷質量。采用該方法每年預期可減少一起斷軌事故,按每起事故影響行車60分鐘計算,可減少影響8-10趟列車的運行。對于鐵路行車安全尤其是客車安全來說,具有明顯的經濟效益和社會效益。

免責聲明:本網站所刊載信息,不代表本站觀點。所轉載內容之原創性、真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅作參考并自行核實。